Planta modular para una producción flexible y eficiente

Smart Automation desarrolló una línea de producción modular con control descentralizado para un proveedor de la industria automotriz: desde sensores hasta módulos de E/S multiprotocolo, tecnología de conexión premontada, luces LED y RFID.

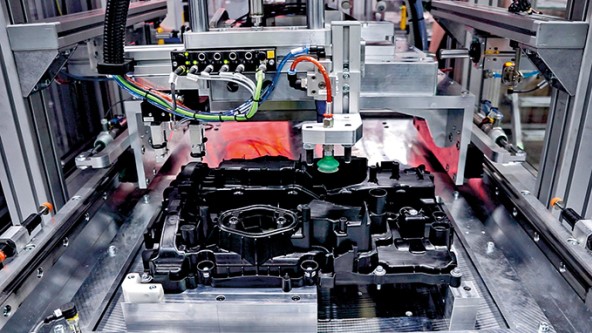

El integrador de sistemas polaco Smart Automation desarrolló e implantó una nueva línea de producción de tapas de válvulas para un proveedor automotriz de primer nivel. El concepto modular de la línea de producción y el control descentralizado permitieron satisfacer todos los requisitos del cliente. Los componentes de la gama de Turck, que contaban con una serie de características como la funcionalidad multiprotocolo Ethernet y la lógica de a bordo descentralizada ARGEE, proporcionaron la flexibilidad y fiabilidad de la línea dinámica.

Las modernas plantas de producción para la industria requieren soluciones cada vez más flexibles. Ya se trate de volúmenes de producción cambiantes, de exigencias dinámicas en cuanto a la forma y el tamaño de las piezas a producir, o de la necesidad de cambios rápidos para nuevos productos, los fabricantes de muchas industrias se enfrentan a la tarea de dominar eficazmente los nuevos retos.

Smart Automation desarrolló una línea de producción de tapas de válvulas para un proveedor automotriz de primer nivel, basada en máquinas modulares y control descentralizado. Este concepto modular permite una producción más flexible y eficiente, permitiendo una respuesta más rápida a las condiciones cambiantes del mercado y a las necesidades de los clientes.

Modularidad en múltiples niveles

La línea combina módulos para numerosas tareas, como la impresión láser UV de códigos de matriz de datos para la trazabilidad, el calentamiento por inducción, el montaje y la medición de insertos de aluminio, y la desionización y limpieza de superficies mediante robots para el sellado de caucho. También hubo que realizar numerosas mediciones y pruebas de estanqueidad, desde diámetro y redondez hasta pruebas de fugas, flujo y caída de presión. Cada estación de trabajo consta de tres submódulos para transporte, proceso y construcción. Con la estructura modular de las estaciones de trabajo, Smart Automation pudo lograr la estandarización en los niveles de diseño, montaje y programación, lo que simplifica enormemente cualquier cambio que pueda ser necesario más adelante en el ciclo de vida de la máquina.

Preparada para el futuro gracias a la integración estandarizada de dispositivos

Un requisito clave para la línea de producción era el uso de distintos protocolos Ethernet. Con su funcionalidad multiprotocolo Ethernet, los módulos de E/S de las series BL67 y TBEN de Turck eran, por tanto, la solución ideal para este proyecto. Combinan los tres protocolos Ethernet Modbus TCP, Ethernet/IP y Profinet en un único dispositivo y pueden funcionar automáticamente en cualquiera de las tres redes. Esto permitió reducir eficazmente el número de variantes de dispositivos necesarias.

Los módulos de E/S de Turck utilizados en la línea también admiten el enfoque de control descentralizado con su lógica ARGEE integrada. Esta funcionalidad de controlador lógico de campo puede manejar tareas de control pequeñas y medianas sin suponer ninguna carga para el controlador central.

Supervisión flexible del proceso con RFID

Para supervisar completamente el proceso de fabricación, Smart Automation ha implementado un sistema de seguimiento basado en RFID en el que el módulo TBEN-S de Turck y los dispositivos de lectura/escritura HF desempeñan un papel central. Todos los parámetros y valores medidos del proceso de fabricación se registran para cada pieza individual y se almacenan en una base de datos en un servidor y en la nube.

Sensores de factor 1 con máxima distancia de conmutación para todos los metales

La empresa eligió la serie uprox de Turck para los sensores inductivos requeridos. Como sensores de factor 1, los dispositivos uprox detectan todos los metales de forma fiable y con la misma distancia de conmutación, estandarizando así la selección del sensor, otra ventaja en el diseño de la máquina.

Rápido y a prueba de errores: cables premontados

Otro reto que planteaba la complejidad de esta línea era la tecnología de conexión. Pero Smart Automation también encontró una solución para ello en el amplio portafolio de conectividad de Turck. Durante la fase de planificación se seleccionaron cables preconfeccionados de distintas longitudes y, en caso necesario, se utilizaron concentradores pasivos.

- Automotriz

- El cable con control de corriente integrado evita paradas no deseadas del sistema de transporte

- Los acopladores inductivos garantizan una alimentación precisa del material

- Administración de ensamblaje con una conexión directa a MES

- Detección de carrocerías en la producción de automóviles.

- Detección confiable de derrape durante la producción de automóviles

- Recolección de pedidos JIS sin errores para los topes

- El modo de bus RFID garantiza la calidad de las baterías de iones de litio

- Medición de nivel en la línea de recubrimiento por inmersión

- El control de nivel en el sistema de lubricación centralizada

- El sensor de ángulo de inclinación acelera la alineación de la plataforma

- Control del motor con monitoreo de la condición

- El módulo híbrido IP67 procesa señales de seguridad

- Vigilancia descentralizada de estaciones refrigerantes

- Celdas de soldadura robotizadas en red con Ethernet

- Monitoreo del circuito de enfriamiento en abrazaderas de soldadura

- Monitoreo de flujo en lavadoras de tambos

- Innovación en el monitoreo de condiciones en los motores

- Monitoreo de nivel a través de la nube

- Taller de prensado - Identificación de herramientas

- Carrocería

- Pintura

- Ensamble Final

- Transmisiones y motores (powertrain)

- Detección a nivel de artículo con UHF RFID

- Suministro de refrigerante en máquinas

- Controla la presión hidráulica en las industrias de prensado.

- Medición de la presión del proceso en las plataformas

- HISTORIAS DE ÉXITO

- Planta modular para una producción flexible y eficiente

- Sensor láser detecta los parachoques en la celda de ensamble

- Tecnología de seguridad descentralizada para una producción modular

- Sistema modular de bandas transportadoras

- Módulos E/S y RFID para cambios de herramienta de manera segura

- RFID en vehículos guiados automáticamente (AGV)

- Producción de silenciador de escape con Hubs IO-Link

- Identificación de pallets en la producción de ventilas traseras

- Detección de tuerca en el proceso de soldadura

- Rastreabilidad RFID

- RFID en la producción de motores

- Producción de defensas con identificación RFID

- Soluciones para el área de pintura

- Sensores para ensamblaje y soldadura

- Sensores de ángulo para sistemas de ensamble

- Identificación de Herramientas

- Productos únicos para bandas transportadoras

- RFID para área de carrocerías

- IO-Link facilita la producción de engranes diferenciales

- Química

- El sistema de E/S excom permite la licuefacción segura de hidrógeno

- Automatización descentralizada en zonas Ex

- Control RFID de las conexiones de los tubos en la zona Ex

- Conexión de señal Ethernet en la sala de I&C

- Automatización basada en Ethernet de los 'skids' modulares

- Aislamiento de áreas peligrosas en las industrias de procesos

- Detección de Pigs

- Señal de E/S Remota

- Conexión fácil de dispositivos de campo

- Procesamiento de señales con E/S del sistema en el gabinete de control

- Separación de señal con tecnología de interfaz en el gabinete de control

- Identificación de conexiones de manguera

- Monitoreo eficiente de gabinetes en el campo

- Monitoreo de los actuadores de cuarto de vuelta

- Planificación y montaje de soluciones de sistema

- Historias de Éxito

- Refrigeración eficiente de hornos industriales con los sensores de flujo FS+ de Turck

- Sistema Excom de E/S genera espacio en las salas I & C

- Zona 2 y RFID 22

- Control de prueba eficiente

- Seguridad Intrínseca: Comunicación en campo

- Alianza en sistema de Control de Procesos

- E/S remotas para áreas peligrosas

- Comentarios de la válvula de doble posición

- Felxibilidad con buses de campo

- Manejo de activos con Entradas y Salidas remotas

- Posicionamiento correcto con RFID en Producción de Carbid

- Conversión rápida en un espacio limitado

- Energía

- Identificación por RFID en las bandas transportadoras de celdas solares

- Solución de E/S descentralizada en zona Ex para estación de servicio de H2

- El módulo de E/S facilita la configuración y el uso móvil del banco de pruebas de pilas de combustible

- Turbina con posicionamiento de rotación

- E/S IP67 en la producción de carbón

- RFID UHF Identifica Gabinetes Eléctricos

- E/S Remotas en Planta de Biogás

- Alimentos y Bebidas

- El sensor de monitoreo de condiciones automatiza el control del clima

- Monitoreo de las condiciones de los gabinetes de control

- Monitoreo de condiciones en almacenes

- Control del espesor de la masa en las máquinas de rodamiento

- Identificación de los contenedores de comida

- Reemplazo rápido del sensor en plantas de bebidas

- Detección de tuberías en codo

- Identificación de moldes de chocolates

- Historias de Éxito

- Mantenimiento basado en la nube para generadores de vapor

- El soporte RFID permite el seguimiento y la localización en la producción de alimentos

- Detección confiable de posición lineal en la zona Ex 22

- Módulos de control descentralizados en los cuartos fríos

- Seguimiento en la producción de carne con RFID

- Encoder sin contacto en la producción de papa

- UHF RFID en el centro de distribución de alimentos

- RFID para la producción del chocolate

- E/S distribuidas para equipos de alimentos

- E/S remotas para destilerías

- RFID y Autoclaves

- Transparencia en la fabricación del chocolate

- Fuentes de alimentación IP67 para Conveyors

- Identificación en el almacenamiento de productos alimenticios

- Logística

- Control descentralizado de módulos en la banda transportadora

- Rastreo de sacos grandes con RFID

- Detección de distancia en grúas de contenedores

- Control de acceso a zonas protegidas

- Sistema de silenciamiento descentralizado de equipos de protección electrosensible

- Bloques de E/S Módulos de transporte de rodillos de control

- Detección rápida de etiquetas en las compuertas en almacenes

- Detección a nivel de artículo con RFID UHF

- Mantenimiento Preventivo en Bandas Transportadoras

- Detección de contenedores de transporte

- Detección de nivel en recipientes

- Identificación en recipientes criogénicos

- Identificación de contenedores móviles con dispositivos handheld

- Identificación de los envases de alimentos

- Tier 1 - Identificación de choques

- Monitoreo de la condición en las salas de almacenamiento

- Protección contra colisiones en gruas 'reach stacker'

- Success Stories

- RFID con modo bus HF facilita el almacenamiento de semillas

- La tecnología RFID permite un almacén sin personal en una gran obra de construcción

- Los módulos de E/S y seguridad aumentan el rendimiento en la intralogística

- Rastreo de envíos de materias primas

- Solución de rastreo basada en RFID para minimizar los errores de carga

- Seguimiento de materiales entrantes y salientes mediante RFID

- Solución descentralizada RFID UHF

- Contact-free Encoder in Potato Production

- Módulos de control descentralizado en la cámara frìa

- Control de velocidad mediante el sensor de radar QT50

- Fuentes de alimentación IP67 para los transportadores

- Sistema de transporte modular

- Solución RFID para el almacén

- La RFID guía a los AGV en la producción en suspensión

- RFID identifica los productos farmacéuticos

- RFID UHF en el centro de distribución de alimentos

- Equipo Móvil

- El sensor de control de estado automatiza la climatización

- Compensación automática en pendiente

- Líneas de distribución para pulverizadores de campo.

- Medición del ángulo en un pulverizador de campo

- Determinar el ángulo de posición de la plataforma de elevación

- Medición de inclinación de dos ejes en una cosechadora

- Protección contra colisiones en apiladores de alcance

- Historias de éxito

- Solución RFID con montacargas inteligentes en la producción automotriz

- Mantenimiento seguro a distancia de bombas de riego y drenaje

- Acceso controlado con sistema RFID

- Cosechador de espárragos selectivo

- Medición de posición con RFID y encoder

- Control de velocidad por medio de Sensor Radar QT50

- RFID Guía a AGV en la producción de suspensiones

- Modulos de E/S (TBEN) en yate de lujo

- Encoder sin desgaste en draga de tolva

- I/O para supresión de polvos

- Gabinete de enfriamiento

- Conectividad de desconexión rápida

- Soluciones de Automatización para frío extremo

- I/O remoto para grúas

- Elevador resistente de metales pesados

- Posicionamiento de montañas rusas

- Soluciones de maquinaria móvil

- Posición exacta de altura

- Detección de ángulo crítico

- Sensor de ángulo que detecta cuando se levanta la plataforma

- Petróleo y Gas

- Control Cabinet Guard protege los sistemas de TI de los ataques de los hackers

- Transductor de temperatura en carril DIN

- Sensores utilizados en plataformas marítimas con certificación ATEX

- Cableado de desconexión rápida para áreas peligrosas

- Los gabinetes de control compactos garantizan una alta seguridad de la información

- Embalaje

- Verificación descentralizada de paquetes de RFID

- Identificación de cartuchos de impresión a color

- Operación confiable de maquinaria

- Monitoreo de limites en líneas de llenado

- Supervisión de los procesos de cambio

- Identificación de botellas de prueba

- Monitoreo de nivel de café molido

- Detección de nivel en embarcaciones

- Detección de contenedores de transporte.

- HISTORIAS DE ÉXITO

- Farmacéutica y Biotecnología

- Seguimiento de muestras de principio a fin con RFID

- Control RFID de las conexiones de tubos en la zona Ex

- Verificación descentralizada de paquetes de productos farmacéuticos

- Automate Modular Skids

- 'Skids' farmacéuticos con tecnología de E/S descentralizada

- Aislamiento en plantas de proceso modulares

- Control de interfaces de válvulas

- Monitoreo de actuadores de cuarto de vuelta

- Detección de tubos en codo

- Señal remota de E/S

- Planeación y construcción de una estación de proceso

- Facil conexión de dispositivos de campo

- Identificación de recipientes criogénicos

- Identificación de contenedores móviles

- Identificación de contenedores móviles con dispositivos portátiles

- Identificación de conexiones de manguera para precursores

- Identificación de conexiones de tubo en áreas estériles

- Identificación de las conexiones de manguera en la zona Ex 1

- Identificación de bolsas grandes y biorreactores

- Identificación de aplicaciones de uso único

- HISTORIAS DE ÉXITO

- Transferencia sin contacto de energía y señales de conmutación

- Controles HMI en mezcladora industrial

- Máquina de procesamiento de imágenes controlada por el Gateway BL20

- RFID para identificar fármacos

- Medición de velocidad de cabezales mezcladores en agitadores magnéticos

- El dispositivo de lectura detecta diferentes materiales

- Semiconductor

Select Country

Turck worldwide

-turck-image.jpg)

-turck-thumbnail.jpg)